SKANDINAVIENS MEST ÆSTETISKE OG GENNEMFØRTE PULVERMALEANLÆG MED HØJTEKNOLOGISK ROBOTAPPLICERING

Højkvalitetspulverlakering med hyppige farveskift i nyt maleanlæg til stål hos Bramidan A/S

Højkvalitetspulverlakering med hyppige farveskift i nyt maleanlæg til stål hos Bramidan A/S

Som led i en større investeringsplan tog Bramidan A/S i Bramming ved Esbjerg en beslutning om at udskifte deres gamle manuelle vådmaleanlæg med et automatisk pulvermaleanlæg.

I det nye maleanlæg, der netop blevet installeret og idriftsat, skal virksomhedens ballepressere pulverlakeres.

– Vores vision har været at bygge en af de mest effektive fabrikker i Europa. Vores nye pulveranlæg er en helt afgørende brik i det og i vores målsætning om at have en gennemløbstid på under 24 timer, fra vi tager den første stålplade til vi står med det færdige produkt, udtaler administrerende direktør hos Bramidan Henrik Dueholm Madsen.

Med vores ekspertise på området fik vi til opgave at designe og levere et pulvermaleanlæg, som kun opfylde den ønskede gennemløbstid uden at kompromittere kvaliteten af lakeringen eller energieffektivteten på anlægget.

– Moldows dybdegående viden og erfaring med at designe komplette anlæg som dette samt deres samarbejde med RobNor, som kunne levere den robotløsning, vi ønskede, gjorde, at jeg/vi ikke var i tvivl om, at det var dem, der skulle stå for projektet, forklarer Henrik Dueholm Madsen.

Specielt anlægsdesign til meget varierende emner og hyppige farveskift

– Vores udgangspunkt er altid, at kunden i sidste ende skal stå med et slutprodukt, hvor den ønskede høje kvalitet bliver indfriet. Dertil kommer krav til selve processen, som i Bramidans tilfælde var et ønske om kort gennemløbstid, hyppige farveskift, kontinuerligt varierende emner samt fremtidssikrede, energirigtige processer, forklarer teknisk chef hos Moldow A/S, Lars Holm, og fortsætter:

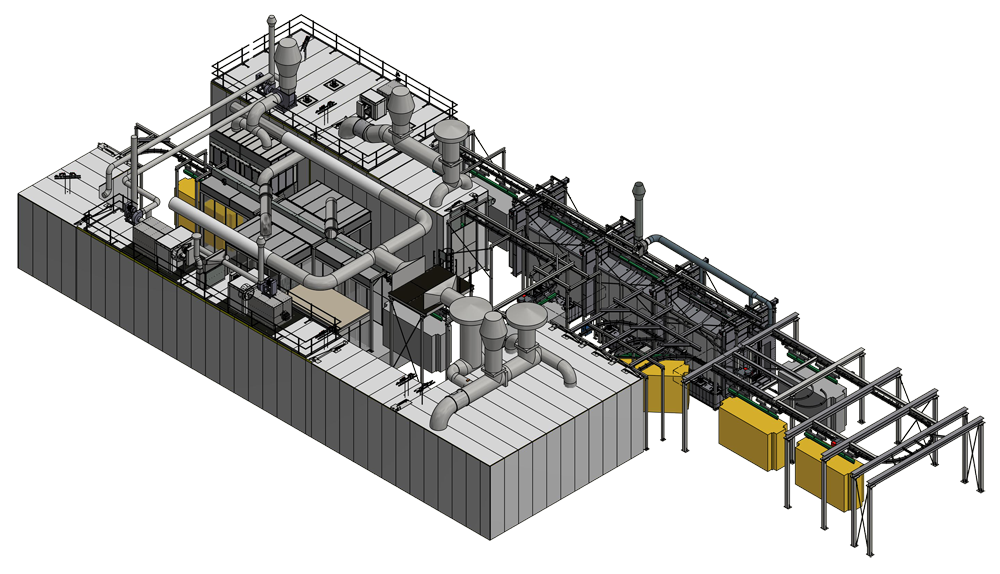

– Baseret på dette designede vi et anlæg med de rette processer i forbehandlingen, pulverkabinen, ovnene og kølezonerne. Arbejdet omkring den ønskede robotløsning, som inkluderer programmering i virtual reality, foregik i samarbejde med RobNor.

Som hjertet i processen er selve pulverboksen i midten omkranset af store glasvinduer. Omkring den transporteres de grå og gule emner rundt i hallen på den røde conveyor fra ophængningsområdet til forbehandlingstunnellen til tørreovnen og kølezonen inden pulverapplicering og derefter hærdeovn og kølezone, inden de køres til nedtagning.

– Emnerne, som lakeres i anlægget, varierer meget i både størrelse og form. Det kræver nøjagtig og ensartet pulverapplicering samt præcis luft- og temperaturstyring i hærdeovnen, når man arbejder med et sådant kontinuerligt produktflow i anlægget. Derudover har Bramidan behov for hyppige farveskift. Til det er der blandt andet designet en speciel blæsestation, hvor robotterne hurtigt og effektivt renses, før de er klar til den næste farve.

– Vi er kommet 100% i mål med et anlæg, som kan netop det, vi ønskede, ift. gennemløbstid, farveskift og energieffektivitet, forklarer Henrik Dueholm Madsen, som tilføjer, at det også har betydning, at anlægget er æstetisk flot og indbydende i sit indtryk.

Højautomatisk og højteknologisk pulverapplicering

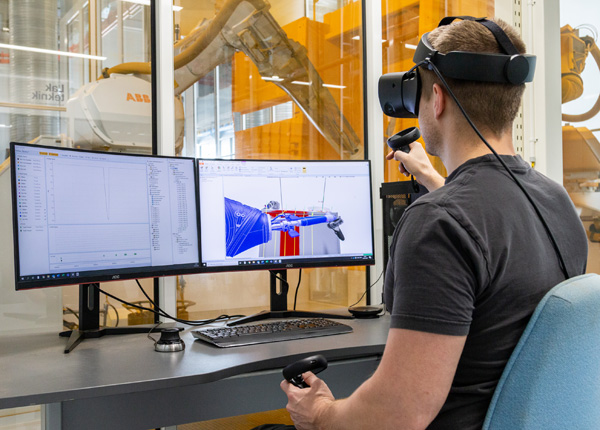

Malerobotterne spiller en afgørende rolle, fordi de er ansvarlige for den faktiske påføring af pulvermalingen, hvor farveskift, præcis påføring med én pistol og offline programmering med Virtual Reality (VR) var væsentlige krav.

Robotterne og teknologien til pulverapplicering er leveret af svenske RobNor AB, som er en nordeuropæisk forhandler af ABB’s robotter. RobNors fokus er primært på overfladebehandlingsprocessen.

– Robotterne er programmeret via vores software, ABB RobotStudio, sammen med VR. Det sparer Bramidan utrolig meget tid, faktisk op til to dage per produkt, hvilket svarer til en besparelse på cirka 80% sammenlignet med traditionel programmering. Operatøren kan programmere offline med VR og derefter foretage en simulering for at sikre, at der ikke opstår problemer, når robotterne rent faktisk kører programmet i anlægget, forklarer Pelle Andersson fra RobNor.

– Meget præcis påføring af pulveret var nødvendig. Netop det kan vi levere med Nordsons teknologi, som med deres pumpe- og pistolteknologi giver tilstrækkelig kapacitet fra én pistol per robot. Lakteknik A/S er Nordsons skandinaviske forhandler, og de har bidraget med praktisk ekspertise og en lokal tilstedeværelse. To vigtige kriterier for at imødekomme kundens forventninger.

Når en bom er fyldt med produkter, indtastes information om farve og programnummer, som derefter linkes til bommens ID i en database. Når bommen efter forbehandling ankommer til pulverboksen, scannes bommens ID, og den linkede informationen sendes til robotterne.

De to hovedfarver, gul og grå, hentes fra to store big bags til robotterne, mens de øvrige seks farver kommer fra spande i pulverkøkkenet, som er placeret lige uden for kabinen. Pulversprøjteboksen ventileres med luft, som distribueres gennem filtre i loftet og suges ud gennem gulvet, hvorefter de resterende pulverpartikler filtreres fra luften i et Moldow-patronfilter.

Energieffektivt anlæg med store besparelser

I dag er energieffektivitet altid tænkt ind i anlægsløsningerne, og Bramidans skifte fra gammelt vådmaleanlæg til moderne pulverlakering samt Moldows ekspertise indenfor pulvermaleanlæg har betydet store besparelser for virksomheden:

– Vores vandforbrug er reduceret med 90%, hærdeovnen er højeffektiv og designet til et lavt energiforbrug, vi bruger ikke længere organiske opløsningsmidler, og derudover sparer vi også meget tid og opbevaringsplads med denne nye anlægsløsning, slutter Henrik Dueholm Madsen.

– Ovnen er et af de steder, hvor der er store besparelser at hente ved bl.a. at tilvælge varmegenvinding og luftluser før og efter ovnen, forklarer Lars Holm.

Anlægget styres fra et centralt kontrolsystem, som er koblet op med to decentrale touchpaneler ved ophæng og pulverboksen.

Moldow har udover anlægsdesignet og projektstyringen også forestået den endelige ATEX- og CE-mærkning.