NAJBARDZIEJ ESTETYCZNA, NAJNOWOCZESNIEJSZA LINIA DO MALOWANIA PROSZKOWEGO Z WYKOŻYSTANIEM ROBOTA W CAŁEJ SKANDYNAWII

Powłoki proszkowe najwyższej jakości oraz częste zmiany koloru dzięki nowej linii lakierniczej dla firmy Bramidan A/S

W ramach większej inwestycji, nasz partner, duńska firma Bramidan A/S postanowiła zastąpić istniejącą ręczną linię do malowania na mokro, nową, w pełni zautomatyzowaną liną do malowania proszkowego.

W nowel linii, zaprojektowanej, zainstalowanej i uruchomionej przez firmę Moldow, części belownic pionowych malowane są metodą proszkową.

– Od dawna naszą wizją jest posiadanie jednej z najbardziej wydajnych fabryk w Europie. Nowa linia do malowania proszkowego jest tego absolutnie kluczowym elementem i głównym elementem naszego celu, jakim jest skrócenie czasu produkcji belownic do mniej niż 24 godzin, od momentu pobrania blachy stalowej z mgazynu, do końcowego produktu, mówi Henrik Dueholm, dyrektor generalny Bramidan A/S.

Bazując na naszym doświadczeniu, zlecono nam zaprojektowanie i zainstalowanie linii, która zapewni wymagany czas realizacji zadania, bez uszczerbku na jakości końcowej produktu ani na efektywności energetycznej linii.

– Ugruntowana wiedza i doświadczenie Moldow w projektowaniu linii lakierniczych pod klucz, oraz ich współpraca z firmą RobNor, która dostarczyła niezbędne oprogramowanie, sprawiły, że decyzja o wyborze dostawcy była niezwykle prosta, mówi Henrik Dueholm Madsen.

Linia do malowania proszkowego przeznaczona do obsługi różnorodnych elementów i częstych zmian koloru

– Ostateczna jakość powłoki, która spełnia oczekiwania klienta, zawsze jest naszym punktem wyjścia podczas projektowania. Co więcej, Bramidan miał pewne specyficzne wymagania dotyczące procesu, takie jak krótki czas realizacji, częste zmiany kolorów powłok, stale zmieniające się elementy, oraz energooszczędność na najwyższym poziomie, wyjaśnia Lars Holm, kierownik techniczny Moldow A/S, i dodaje:

– Na tej podstawie zaprojektowaliśmy najnowocześniejszą, w pełni zautomatyzowaną linię lakierniczą, która na bieżąco dostosowuje wszelkie procesy do warunków panujących w danej chwili. Ponadto, dzięki współpracy z RobNor, Bramidan otrzymał możliwość zarządzania procesem w oparciu o wirtualną rzeczywistość (VR).

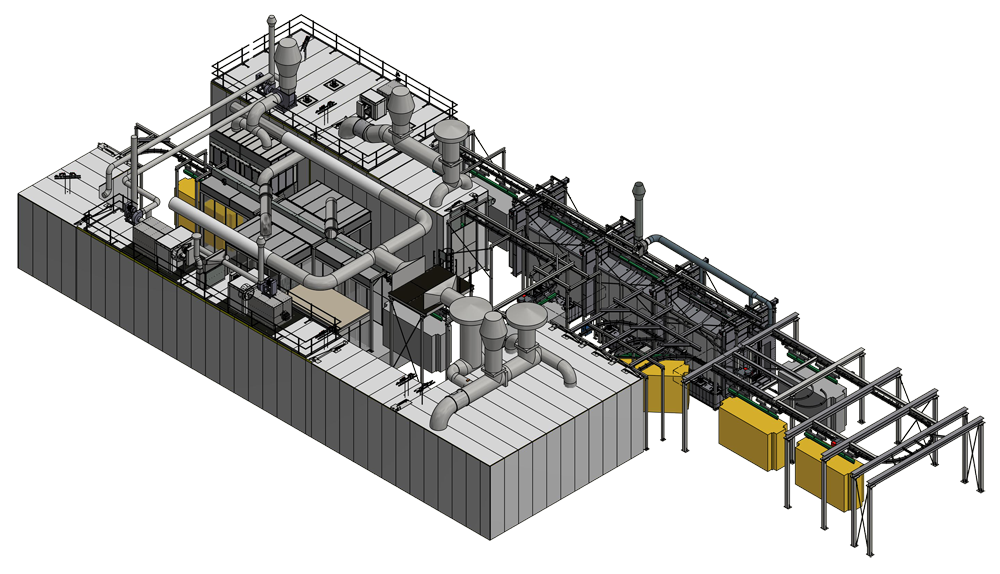

Kabina lakiernicza, będąca sercem linii znajduje się na środku hali lakierniczej otoczonej dużymi przeszkolonymi oknami. Detale transportowane są po obwodzie hali na czerwonym przenośniku ze strefy załadunku, do strefy obróbki wstępnej, suszarni i strefy chłodzenia, przed aplikacją proszku. Po nałożeniu proszku, części transportowane są do pieca w celu utwardzenia powierzchni, po czym trafiają do strefy chłodzenia i rozładunku.

Ponieważ rozmiar i kształt elementów zmieniają się w sposób ciągły, wymagane jest precyzyjne i powtarzalne nakładanie proszku lakierniczego oraz właściwe zarządzanie powietrzem i temperaturą w piecu do utwardzania.

Ponadto, Bramidan musi często zmieniać kolory. W tym celu zaprojektowaliśmy specjalną strefę czyszczącą, znajdującą się wewnątrz kabiny lakierniczej, w której roboty czyszczone są szybko i wydajnie przed zmianą koloru.

-Mamy teraz linie, która jest w stanie spełnić 100% naszych oczekiwać związanych z czasem realizacji, częstymi zmianami koloru i wydajnością, dodaje Henrik Dueholm Madsen.

Dodaje również, że ważne jest aby linia była estetyczna.

Wysoce zautomatyzowana i zawansowana technologicznie aplikacja proszku

Roboty do malowania proszkowego odgrywają kluczową rolę w całym procesie, ponieważ są odpowiedzialne za faktyczne nakładanie proszku. Częste zmiany kolorów, precyzyjna aplikacja za pomocą jednego pistoletu i programowanie przy pomocy wirtualnej rzeczywistości (VR) były podstawowymi wymaganiami.

Roboty lakiernicze, oraz technologia aplikacji proszku zostały dostarczone przez szwedzkiego producenta, firmę RobNor AB, który jest północnoeuropejskim dystrybutorem robotów ABB. RobNor koncentruje się przede wszystkim na procesie obróbki powierzchni.

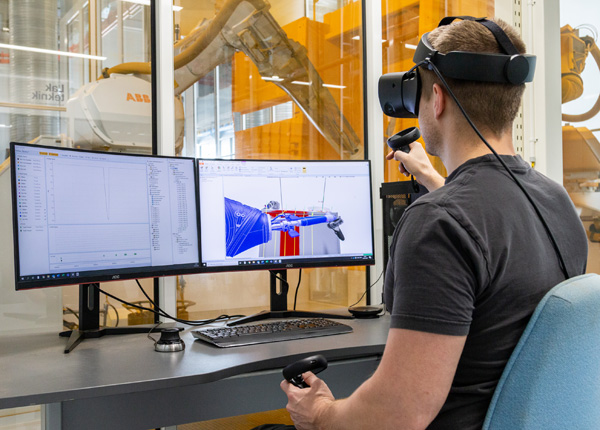

– Roboty zostały zaprogramowane za pomocą oprogramowania ABB Robot Studio wspartego wirtualną rzeczywistością (VR). Pozwala to zaoszczędzić niesamowitą ilość czasu potrzebną do zaprogramowania całego procesu. Oszczędności sięgają nawet 80% w stosunku do tradycyjnych rozwiązań. Operator ma możliwość programowania w trybie offline z pomocą wirtualnej rzeczywistości (VR), a następnie przeprowadzenia symulacji, aby upewnić się, że nie pojawi ą się żadne problemy, gdy robot zostanie uruchomiony we właściwym procesie, wyjaśnia Pelle Andersson z RobNor

– Bardzo precyzyjne i powtarzane nałożenie proszku było koniecznością. Udało się tego dokonać dzięki doświadczeniu firmy Nordson, która dzięki odpowiedniej technologii wykorzystania pomp i pistoletu lakierniczego zapewnia wydajność pozwalająca na wykorzystanie jednego robota i jednego pistoletu. Lakteknik A/S to skandynawski przedstawiciel firmy Nordson, który wniósł do projektu praktyczną wiedzę oraz obecność na rynku lokalnym- dwa ważne kryteria, alby spełnić oczekiwania klienta.

Podczas ładowania elementów na wysięgnik przenośnika, do systemu wprowadzane są informacje o kolorze oraz numerze programu, który jest następnie łączony z identyfikatorem belki w bazie danych. Gdy belka dociera do kabiny lakierniczej po zakończeniu obróbki wstępnej, identyfikator belki jest skanowany, a powiązane informacje wysyłane są do robota.

Dwa główne kolory – żółty i szary transportowane są do robotów z dużych worków typu big-bag, natomiast pozostałe sześć kolorów pochodzi z pojemników umieszczonych w kuchni farb, która znajduje się tuż obok kabiny lakierniczej. Kabina lakiernicza wentylowana jest powietrzem rozprowadzanym przez filtry w suficie i zasysanym przez podłogę. Nadmiar proszku jest odfiltrowywany przez filtr produkcji Moldow.

Oszczędna i przyjazna dla środowiska linia lakiernicza

Rozwiązania przyjazne dla środowiska powinny być priorytetem każdej rozwijającej się firmy. Bramidan przeszedł od wysłużonej, przestarzałej mokrej lakierni do wydajnej, przyjaznej środowisku lakierni proszkowej. Doświadczenie Moldow, przyniosło firmie duże oszczędności energii, a także znaczne zmniejszenie śladu środowiskowego.

– Nasze zużycie wody zostało zmniejszone o 90%, piec do utwardzania jest bardzo wydajny i zaprojektowany z myślą o niskim zużyciu energii, nie używamy już rozpuszczalników organicznych, a ponadto dzięki nowemu rozwiązaniu oszczędzamy dużo czasu i miejsca do przechowywania, wyjaśnia Henrik Dueholm Madsen.

– Piece są głównym obszarem, w którym można uzyskać duże oszczędności energii dzięki zastosowaniu odzysku ciepła i stref przejściowych przed i za piecem, wyjaśnia Lars Holm z Moldow.

Linia zarządzana jest z centralnego systemu sterowania, który połączony jest z dwoma panelami dotykowymi umieszczonymi w strefie załadunku, oraz kabinie lakierniczej.

Oprócz ogólnego projektu linii i zarządzania projektem, firma Moldow była odpowiedzialna za certyfikację ATEX oraz CE.