САМАЯ ЭСТЕТИЧНАЯ, СОВРЕМЕННАЯ ЛИНИЯ ПОРОШКОВОГО ПОКРЫТИЯ СКАНДИНАВИИ С ПЕРЕДОВЫМ ПРИМЕНЕНИЕМ РОБОТОВ ДЛЯ НАНЕСЕНИЯ ЛКМ

Высококачественное порошковое покрытие с частой сменой цвета на новой линии окраски Bramidan

В рамках большого инвестиционного плана компания Bramidan A / S в Дании решила заменить свою существующую ручную линию для нанесения жидких красок на новую автоматическую линию порошковой окраски.

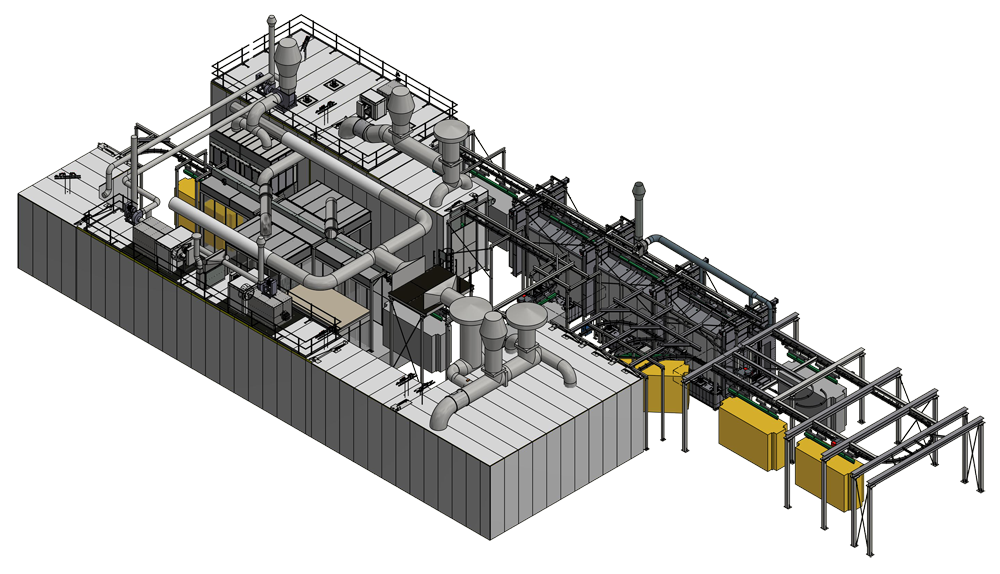

В новой линии, спроектированной Moldow и совсем недавно установленной и введенной в эксплуатацию, детали вертикальных прессов компании имеют порошковое покрытие.

– Мы давно мечтали иметь один из самых высокоэффективных заводов в Европе. «Новая линия порошкового покрытия является абсолютно ключевой частью и центральным элементом нашей цели по сокращению времени производства прессов до менее 24 часов, с момента, когда мы берем первый стальной лист и до конечного продукта», – говорит генеральный директор Bramidan A / S. Хенрик Дуэхольм Мадсен.

Основываясь на компетенции Moldow, нам был поручен заказ на проектирование и установку линии, которая соответствовала бы требуемому сроку выполнения без ущерба для качества покрытия или энергоэффективности линии.

– Благодаря глубоким знаниям и опыту Moldow в проектировании таких линий «под ключ», а также их сотрудничеству с RobNor, предоставившему роботизированное решение, согласно нашему техническому заданию, было решено сразу выбрать их в качестве поставщика, – говорит Хенрик Дуэхольм Мадсен.

Спроектирован для поддержки различных деталей и для частой смены цвета

– Качество финишного покрытия, соответствующее ожиданиям заказчика, всегда является нашей отправной точкой при проектировании такой линии. Кроме того, у Bramidan были некоторые особые требования к процессу, которые заключались в стремлении к сокращению времени выполнения заказа, частой смене цвета, постоянно меняющимся деталям и перспективным, энергоэффективным процессам, объясняет технический директор Moldow A / S, Ларс Холм и он продолжает:

– Исходя из этого, мы разработали современную линию, регулирующую процессы предварительной обработки поверхности изделий, порошковой камеры, печей и зон охлаждения в соответствии с конкретными потребностями. Кроме того, благодаря нашему сотрудничеству с RobNor, Bramidan получил необходимое решение для роботов, которое включает программирование на основе виртуальной реальности.

Будучи сердцем всей линии, камера для порошковой окраски расположена в центре окрасочного цеха, окруженная большими стеклянными окнами. По периметру цеха детали транспортируются на конвейере, окрашенном порошковой краской красного цвета, из зоны загрузки в туннель предварительной обработки, сушильную печь и зону охлаждения перед нанесением порошка. После порошковой окраски детали перед разгрузкой транспортируются в печь полимеризации и зону охлаждения.

– Поскольку размеры и формы деталей постоянно меняются в одной и той же линии, требуется точное, равномерное нанесение порошка и точное управление воздушными потоками и температурой в печи полимеризации краски. Кроме того, для Bramidan была необходима частая смена цвета. Для этого внутри камеры была спроектирована специальная станция очистки, где роботы очищаются быстро и эффективно перед переходом на следующий цвет.

– Теперь у нас есть линия по нанесению покрытий, выполняющая на 100% то, что мы хотели, в отношении времени выполнения заказа, изменения цвета и эффективности, – объясняет Хенрик Дуэхольм Мадсен. Он также добавляет, что важно, чтобы линия имела эстетичный внешний вид.

Высокоавтоматизированное и высокотехнологичное нанесение порошковой краски

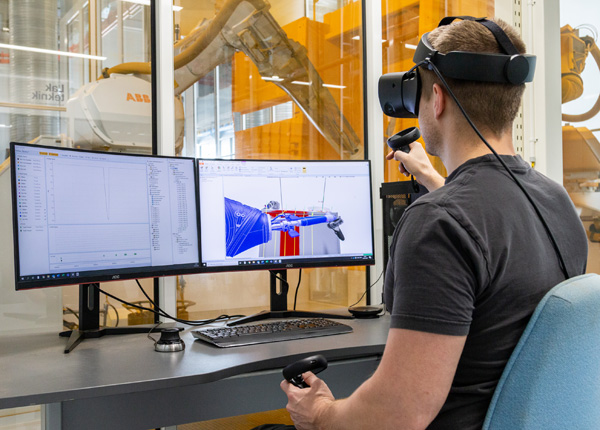

Роботы для нанесения порошкового покрытия играют решающую роль в линии, поскольку они отвечают за фактическое нанесение порошка. Важными требованиями были частая смена цвета, точное нанесение одного пистолета и автономное программирование с помощью виртуальной реальности (VR).

Роботы и технология нанесения порошка были предоставлены шведской компанией RobNor AB, являющейся североевропейским дилером роботов ABB. RobNor уделяет особое внимание процессу обработки поверхности.

– Роботы программируются с помощью нашего программного обеспечения ABB RobotStudio вместе с VR. Это экономит для Bramidan невероятное количество времени, фактически до двух дней на одну деталь, что эквивалентно экономии около 80% по сравнению с традиционным программированием. Оператор может программировать в автономном режиме с помощью виртуальной реальности, а затем выполнять моделирование, для гарантии отсутствия проблем, когда роботы запускают программу уже в реальной жизни, объясняет Пелле Андерссон из RobNor.

– Требовалось очень точное нанесение порошковой краски. Это именно то, что мы можем предоставить с помощью технологии Nordson, которая с их насосами и пистолетами обеспечивает достаточную производительность от одного пистолета на один робот. Lakteknik A/S является скандинавским дилером Nordson, и они внесли свой вклад, обладая практическими знаниями и локально находясь при этом в стране заказчика. Два важных критерия соответствия ожиданиям заказчиков.

Когда детали загружаются на траверсу конвейера, вводится информация о цвете и номер программы, которая затем связывается с идентификатором траверсы в базе данных. Когда траверса прибывает в порошковую камеру после завершения предварительной обработки поверхности, идентификатор траверсы сканируется, и связанная информация отправляется роботам.

Два основных цвета, желтый и серый, роботы получают из двух больших биг-бэгов, а остальные шесть цветов – из ёмкостей на порошковой кухне, которая находится сразу за пределами камеры. Вентиляция камеры порошковой покраски происходит при помощи воздуха, который подаётся через потолочные фильтры и всасывается через пол камеры. После этого оставшиеся частицы порошковой краски отфильтровываются из воздуха в патронном фильтре Moldow.

Экологически чистая и экономически выгодная линия

Сегодня экологически правильные решения являются краеугольным камнем любого производственного решения, и переход Bramidan от устаревшей линии жидкой окраски к эффективной линии порошковой окраски в сочетании с опытом Moldow в этой области привел к значительной экономии энергии для компании, а также к значительному сокращению их воздействий на окружающую среду:

– Наше потребление воды было снижено на 90%, печь полимеризации высокоэффективна и рассчитана на низкое энергопотребление, мы больше не используем органические растворители, и, кроме того, мы экономим много времени и места для складирования с этим новым решением, объясняет Хенрик Дуэхольм Мэдсен.

– Печи – это основная область, где можно добиться высокой экономии энергии за счет использования теплообменных и переходных зон до и после печи, – объясняет Ларс Холм.

Линия управляется центральной системой управления, которая подключена к двум децентрализованным сенсорным панелям, расположенным в зоне загрузки и в камере порошковой окраски.

Помимо общего дизайна линии и управления проектом, Moldow отвечает за окончательную маркировку ATEX взрывозащищённое исполнение и CE маркировка соответствия европейскому знаку качества.