MALEANLÆG TIL HØJKVALITETSMALING AF BILDELE I INDIEN

I maleanlægget, som vi har leveret til Polyplastics i Indien, højkvalitetsmales frontgitre og andre støbte udvendige plastdele til bilmærkerne Suzuki, Renault og Toyota m.m.

Polyplastics India er underleverandør til bilindustrien i Indien, og stiller derfor store krav til slutkvaliteten på produktet. Vi er derfor glade for, at de er meget tilfredse med deres nye maleanlæg, som vi har designet og afsluttet leverancen af i 2022.

– Moldows tilgang har været meget transparent og baseret på samarbejde, hvilket har resulteret i et fantastisk anlægsdesign, optimering af udgifter og imødekommelse af projektets tidslinje, udtaler Vice President hos Polyplastics, Sanjeev Singla.

– Det har været spændende men også udfordrende at levere dette anlæg. Vi er endt med et rigtig godt resultat og en tilfreds kunde takket være god projektledelse, knowhow og samarbejde, udtaler direktør hos Moldow A/S, K. Preben Hansen.

Maling af plastdele kræver knowhow for høj kvalitet

Maling af plastdele er kompliceret, når slutresultatet skal leve op til kundekravene. Det kræver den helt rigtige anlægsopbygning.

– For at opnå den fejlfrie højglansmaling, som forventes indenfor denne industri, er de rette processer og præcis styring af luft-, temperatur- og fugtighedsforhold helt afgørende, forklarer projektleder hos Moldow A/S, Peter Skjøth, og fortsætter:

– Polyplastics havde tiltro til, at vi kunne levere den rette anlægsløsning til dem. Det var baseret på et tilfredsstillende anlægsdesign med integration af energioptimering og avanceret teknologi kombineret med vores gode referencer på lignende anlæg til bilindustrien.

Hos Polyplastics har man været meget tilfredse med samarbejdet.

– Vores erfaring med Moldow har indtil videre været en wow-oplevelse, og vi vil med glæde samarbejde med Moldow i fremtiden, udtaler Vice President hos Polyplastics, Sanjeev.

Det afgørende anlægsdesign

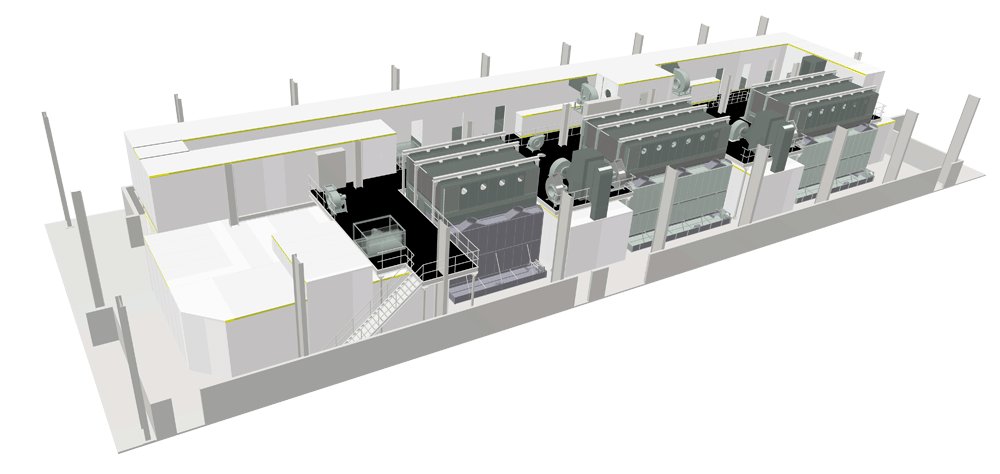

Plastemnerne transporteres rundt i anlægget, der er 2.000 m2 fordelt på to etager, med en Power&Free-gulvconveyor.

Forbehandlingen af emnerne er afgørende for et godt slutresultat. Første proces i dette anlæg er en manuel aftørring og inspektion af emnerne. Derefter følger en flaming-proces med robot, og som den sidste del af forbehandlingen overblæses emnerne med de-ioniseret luft.

Påførelsen af vådmalingen – primer, base coat og top coat – udføres i tre store sprøjtebokse af robotter og med manuel opfølgning. Sprøjteboksene er Moldows specielle vådsprøjtebokse af typen VSA Heavy Duty.

– Vores vådsprøjtebokse er afgørende i vores anlæg. Den specielle teknologi sikrer meget effektiv separation af overspray på over 99%. Det specielle ved HD-versionen er adgangen til den daglige vedligeholdelse fra bagsiden, forklarer Peter Skjøth.

Anlægget er bygget efter europæiske normer og standarder, selvom det er i Indien. Eksempelvis arbejdes der med undertryk i sprøjteboksene skabt af Ex-ventilatorer. På den måde beskyttes medarbejderne mod skadelige stoffer, ved at de holdes inde i boksen, hvilket er atypisk i Indien.

Efter hver sprøjteboks følger en flash-off-zone, hvor opløsningsmidlerne fra malingen fjernes. Ventilationen og luftkontrollen i denne del af processen er specielt vigtig grundet den våde maling.

– Generelt har ventilationen og styringen af luftstrømme, temperaturer og fugtighed afgørende betydning for slutresultatet. På grund af det indiske klima har det spillet en stor rolle i anlægsdesignet, forklarer Peter Skjøth.

Efter flash-off kommer emnerne til tørreovnen, hvorefter emnerne køles ned, inden de er klar til inspicering og nedtagning.

Energioptimering som en selvfølge?

Energioptimering og CO2-reduktion er lige nu på alles læber. Det har dog været et tema hos Moldow i mange år, hvor det indtænkes i anlægsdesignet helt naturligt.

– Vi inkluderer eksempelvis altid recirkulering i vores anlæg, hvor det er muligt, så mest mulig energi genanvendes. Det er en selvfølge for os og har været det i mange år, men det er ikke altid, at kunden tænker over eller prioriterer det, forklarer direktør, K. Preben Hansen, og fortsætter:

– Hos Polyplastics kunne de se vigtigheden i energioptimeringer for en højere anlægsinvestering men lavere driftsomkostninger og besparelser på sigt.

Udover recirkulering sikres et energioptimeret anlæg hos Polyplastics ved de effektive sprøjtebokse og frekvensstyring af ventilatorer, pumper og conveyor.

| Kunde | Polyplastics Industries (I) Pvt. Ltd. |

| Lokation | Indien |

| Emnetype | Frontgitre og andre støbte plastdele til biler |

| Detaljer | Aftørring, flaming, deionizering, sprøjtebokse, flash-off, ovn og kølezone |