AUTOMATISK PULVERMALEANLÆG TIL GAFFELTRUCKS

Baseret på en række strenge krav og målsætninger om lav miljøpåvirkning, høj kvalitet og høj kapacitet fra Toyota Material Handling Europe leverede Moldow dette automatiske pulvermaleanlæg inklusive alle de nødvendige proceszoner.

Baseret på en række strenge krav og målsætninger om lav miljøpåvirkning, høj kvalitet og høj kapacitet fra Toyota Material Handling Europe leverede Moldow dette automatiske pulvermaleanlæg inklusive alle de nødvendige proceszoner.

For at imødekomme Toyotas lean-produktionsstrategi skulle anlægget udføres med en høj grad af automatisering og fleksibilitet, hvilket blandt andet skulle sikres gennem hurtige farveskift.

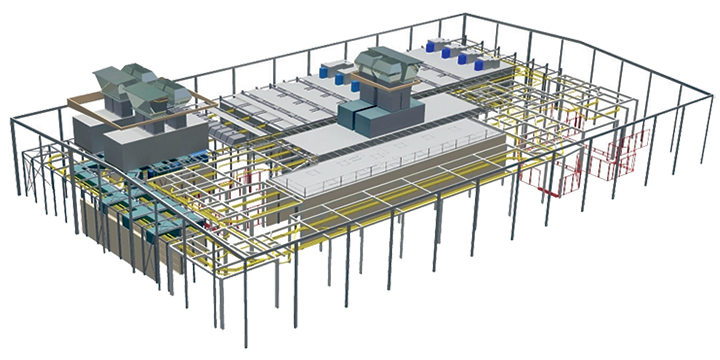

På grund af den påkrævede kapacitet og teknologi er maleanlægget delt over to etager med ovne og efterfølgende kølezoner på øverste etage.

Pulvermaleanlæg med alle nødvendige proceszoner

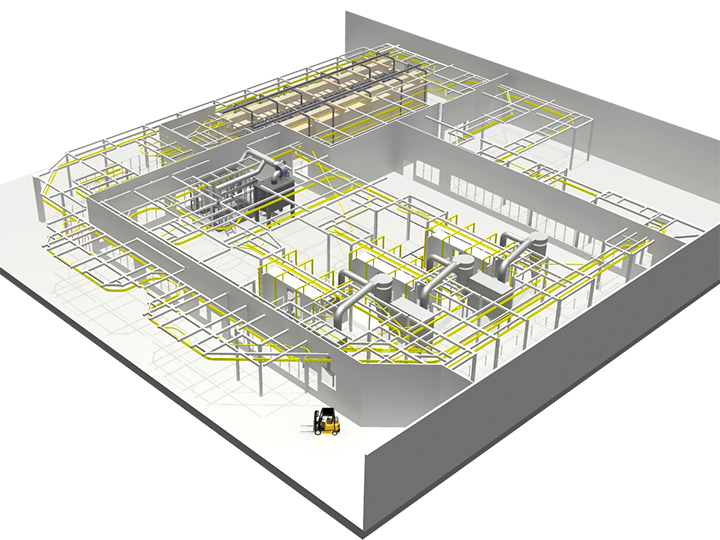

De færdige emner leveres til maleanlæggets ophængningszone direkte efter produktion. Ophængningen udføres ved to separate stationer ved hjælp af integrerede løftekraner i conveyoren. Hver station er endvidere udført med en skærm, der visuelt viser operatøren, hvilke typer kroge og ophængningssystemer der er nødvendige til det pågældende emne.

Efter ophængningen føres emnerne til forbehandlingen for at klargøre overfladen til pulverappliceringen. Forbehandlingen er en Moldow-designet vasketunnel tilpasset ”Power & Free”-drift, og proceskamrene er adskilt af automatiske døre. På grund af kapacitetskrav og ønsket om en backup-funktion er anlægget udført med to identiske vasketunneller.

Efter forbehandlingen løftes de rengjorte emner til øverste etage ved hjælp af integrerede conveyorlifte. På niveau 2 gennemgår emnerne en tørring og efterfølgende afkøling, før de igen sænkes ned til niveau 1.

På niveau 1 maskeres emnerne, og deres position på lastbommen kontrolleres ved hjælpe af et integreret Vision-system.

Efter maskeringen dirigeres hvert emne individuelt og automatisk til tre pulverappliceringsbokse afhængig af ønsket farve: sort, orange eller multi-farve. Pulveret appliceres i hver af de tre bokse med to 6-aksede robotter. Udover de tre automatiske bokse er det muligt at dirigere et eller flere emner til manuel pulverapplicering for små serier eller specialfarve.

Efter pulverappliceringen løftes emnerne til niveau 2 ved hjælp af et andet sæt conveyorlifte.

På niveau 2 hærdes pulveret i en konvektionsovn og afkøles efterfølgende i kølezonen. Conveyorliftene sænker emnerne tilbage til niveau 1 for nedtagning og montage.

Hele anlægget er styret og overvåget ved hjælp af et scada-system og kan betjenes fra det tilstødende produktionskontor.

EFFEKTIVT PULVERLAKERINGSANLÆG, DER KUNNE IMØDEKOMME DE HØJE KRAV

Det primære for BT Products AB, da de skulle vælge deres nye maleanlæg, var at opnå de beskrevne krav fra Toyota Material Handling Europe vedrørende kvalitet, kapacitet og miljøpåvirkning, primært energiforbrug og spildevand.

I henhold til Toyotas lean filosofi var der endvidere et stærkt fokus på optimering af appliceringsprocessen samt minimering af intern transport og ventetid.

| Kunde | BT Products AB / Toyota |

| Sted | Sverige |

| Emnetype | Ståldele til gaffeltrucks og udstyr til materialehåndtering |

| Emnestr. | Max 3,200 x 1,600 x 2,500 mm |

| Detaljer | 7-trins forbehandlingsanlæg, tørreovn og kølezone, tre automatiske pulverlakeringsbokse, hærdeovn og kølezone. |